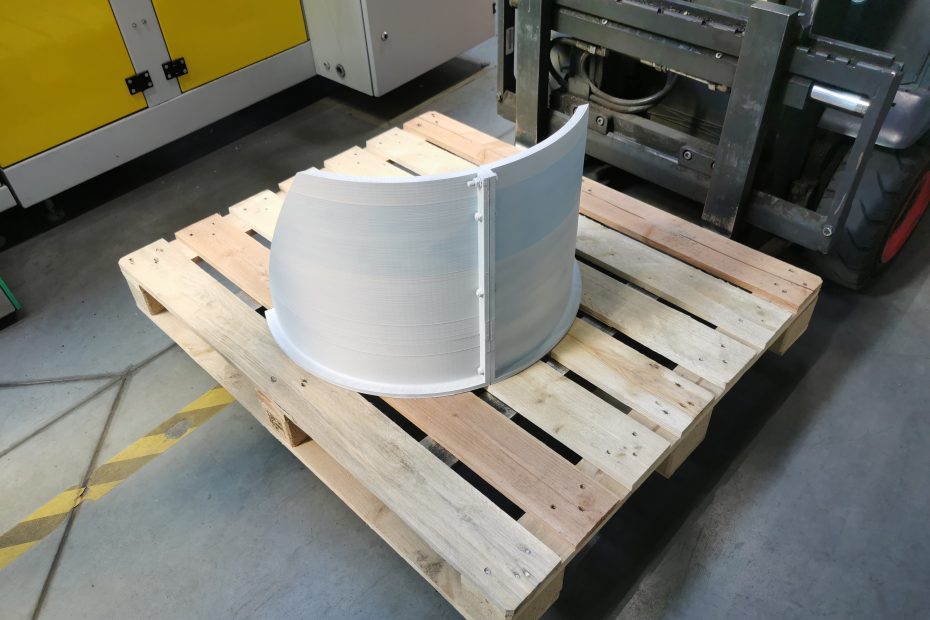

Case Study #2 Wielkoformatowy wydruk 3D części do zakręcarki wieczek.

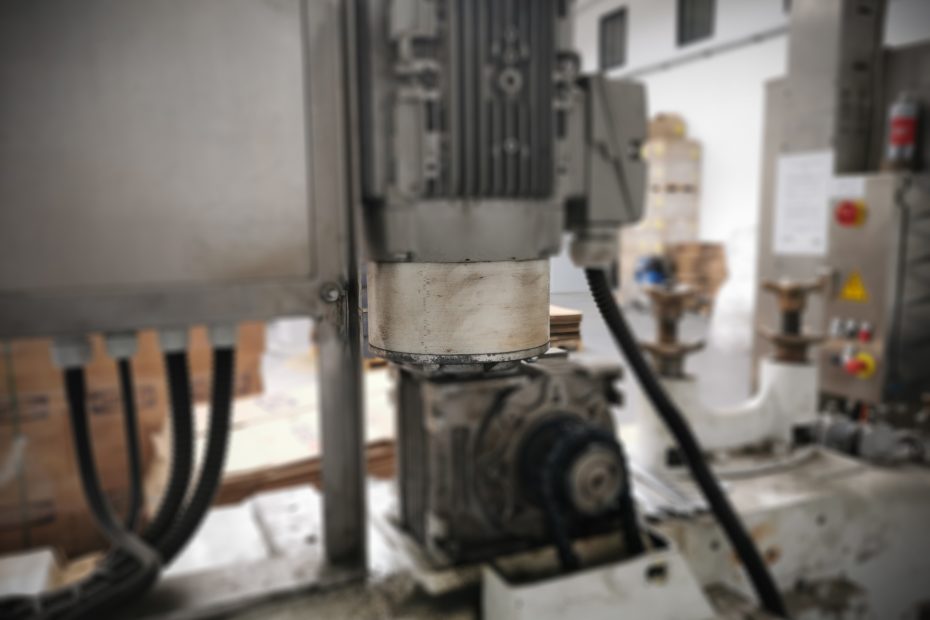

Druk 3d nie oznacza jedynie drukowania małych figurek. Jest to także wydruk dużych wytrzymałych wydruków 3d które mają zastosowanie w gotowych maszynach. Firma Mikroprint druk 3d wykonała część do maszyny do nakładania wieczek TwistOff. Cześć ta pozwala zwiększyć bufor wieczek co wpływa na zmniejszenie ilość… Czytaj dalej »Case Study #2 Wielkoformatowy wydruk 3D części do zakręcarki wieczek.